آمونیاک

واحد آمونیاك

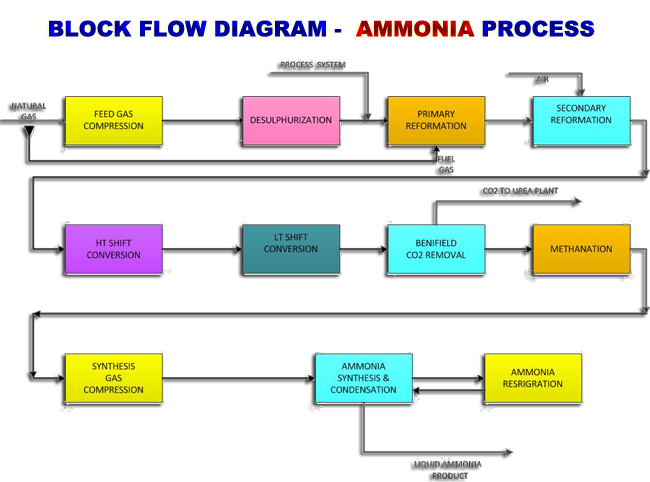

پروسس تهیه آمونیاك بر اساس تركیب گاز سنتز نیتروژن و هیدروژن طی واكنش شناخته شده هابر-بوش در حضور كاتالیست آهن استوار می باشد. جهت تهیه گاز سنتز از گاز طبیعی ورودی به واحد كه منجر به تهیه آمونیاك می شود نیاز به پروسسهای ذیل می باشد:

- پروسس تصفیه كاتالیستی گاز ورودی جهت حذف تركیبات گوگردی مضر برای تهیه گاز پروسس

- پروسس ریفرمینگ با بخار آب (Steam Reforming )جهت تولید گاز سنتز مورد نیاز آمونیاك سازی

- پروسس های Shift-Conversion , CO2 Removal و متاناسیون جهت خالص سازی گاز سنتز

- پروسس فشرده سازی گاز سنتز و سنتز آمونیاك

- پروسس تبرید و جدا سازی آمونیاك تولید شده

- پروسس تصفیه و بازیافت آبهای حاصل از فرآیند تولید

مرحله اول – تصفیه كاتالیستی گاز ورودی

گاز طبیعی در مجتمع پتروشیمی خراسان به عنوان خوراك و سوخت مورد استفاده قرار می گیرد. علیرغم تصفیه گاز ورودی مجتمع در مبداء تولید یعنی پالایشگاههای گاز ، این گاز همواره دارای مقادیر كمی تركیبات گوگردی می باشد كه بصورت سولفید هیدروژن و یا مركاپتانها همراه جریان گاز وجود دارند. تركیبات گوگردی عموما” بعنوان مهمترین مسموم كننده های كاتالیست استیم ریفرمینگ واحد آمونیاك شناخته می شوند كه هم بصورت مستقیم باعث كاهش فعالیت این كاتالیست شده و هم به تشكیل كربن روی سطح كاتالیست و كاهش فعالیت آن كمك می نمایند كه به از بین رفتن تیوبها در اثر دمای بالا نیز منجر خواهد شد. بنابراین لازم است تا میزان تركیبات گوگردی تا سطح مجاز كاهش یابد. این عمل از طریق واكنتش های كاتالیستی در حضور كاتالیستهای كبالت- مولیبدن و كاتالیست اكسید روی انجام می پذیرد. بدین گونه كه ابتدا كلیه تركیبات غیر اشباع گوگردی در حضور هیدروژن و كاتالیست كبالت-مولیبدن به سولفید هیدروژن تبدیل شده و سپس سولفید هیدروژن در یك رآكتور دیگر جذب كاتالیست اكسید روی می گردد. شرح مفصل تر این پروسس از این قرار است كه ابتدا گاز طبیعی تا 370 درجه سانتیگراد گرم شده و به راكتوری كه از كاتالیزور كبالت – مولیبدن پرشده فرستاده میشود. دمای این راكتور حدود 371 درجه سانتیگراد و فشار آن حدود 42 اتمسفر كنترل میشود . دراین راكتور مركاپتانهای موجود در گاز طبیعی به سولفید هیدروژن تبدیل شده و سپس سولفید هیدروژن توسط اكسید روی در دمای 360 درجه سانتیگراد جذب میگردد . گازهای عاری از تركیبات گوگردی سپس تا 620 درجه سانتیگراد گرم شده و همراه با بخار آب به ریفورمر اول فرستاده میشود.

مرحله دوم – ریفرمینگ با بخار آب

گاز طبیعی خوراك واحد آمونیاك مخلوطی از هیدروكربن های سبك و سنگین و ازت می باشد كه قسمت عمده آن را متان تشكیل داده است. عناصر موجود در هیدروكربنهای اشباع را هیدروژن و كربن تشكیل می دهند كه هیدروژن بعنوان عنصر اصلی سنتز آمونیاك و كربن به صرف تولید CO2 مورد نیاز واحد اوره خواهد رسید. تبدیل گاز طبیعی به هیدروژن بطور عمده تحت واكنشی به نام ریفرمینگ با بخار آب انجام می گردد. بنابراین با شكستن متان ، هیدروژن برای تولید آمونیاك بدست آمده و نیتروژن مورد نیاز تولید آمونیاك نیز در مرحله بعدی به گاز اضافه می شود. واكنشهای پروسس Steam Reforming گاز طبیعی جهت تهیه گاز سنتز در راكتور ریفرمر اولیه ((Primary Reformer و ریفرمر ثانویه (Secondary Reformer) انجام میشود. از آنجاییكه این واكنشها گرماگیر می باشند , ریفرمر اولیه به صورت یك كوره طراحی شده است كه گرمای لازم برای واكنشها توسط برنر هایی كه با سوخت گاز طبیعی تغذیه می شوند تامین می گردد. در این رآكتورها هیدروكربنها در حضور كاتالیست اكسید نیكل به هیدروژن و اكسیدهای كربن تبدیل می شوند. ازت لازم جهت تولید آمونیاك نیز از طریق افزایش هوا به ریفرمر ثانویه تامین میگردد. گرمای لازم جهت واكنش گرماگیر استیم ریفرمینگ در ریفرمر ثانویه از واكنش گرمازای اكسیژن هوا و هیدروژن گاز سنتز فراهم می شود. گازهای خروجی از ریفرمر ثانویه از دمای 995 درجه سانتیگراد تا 370 درجه سانتیگراد سرد شده و سپس به راكتورهای تبدیل منوكسید كربن به دی اكسید كربن فرستاده میشود.

مرحله سوم- تبدیل اكسیدهای كربن

واكنشهای استیم ریفرمینگ عمدتا” به تولید هیدروژن و اكسیدهای كربن منجر می شود. این اكسیدهای كربنی برای كاتالیستهای بخش سنتز آمونیام مضر بوده و لازم است كه از سیستم حذف گردند. محلول بنفیلد بعنوان جاذب مناسبی برای حذف دی اكسید كربن همراه گاز شناخته می شود. منتهی لازم است كه ابتدا تا كل منوكسید كربن همراه گاز خروجی ریفرمر ثانویه به دی اكسید كربن تبدیل شود. این عمل به نام واكنشهای شیفت دمای بالا و پایین مطرح بوده و در رآكتورهایی با همین عنوان انجام می پذیرد. رآكتور شیفت كانورتور دما بالا حاوی كاتالیست اكسید آهن و راكتور شیفت كانورتور دما پایین حاوی كاتالیست اكسید مس میباشد، در این رآكتورها كه بصورت سری طراحی گردیده اند در دو محدوده دمایی متفاوت قسمت اعظم منوكسید كربن به دی اكسید كربن تبدیل می گردد. غلظت منواكسیدكربن خروجی از این بخش 0.3 درصد مولی است.

مرحله چهارم – جذب گاز دی اكسید كربن

محلولی كه بوسیله جذب فیزیكی – شیمیایی میزان دی اكسید كربن همراه گاز سنتز را كاهش می دهد به نام محلول بنفیلد معروف بوده و حاوی كربنات پتاسیم و دی اتانول آمین و تركیبات ضد خوردگی می باشد. جذب دی اكسید كربن در سیستم CO2 Removal شامل برجهای جذب و دفع انجام می پذیرد. در این مرحله گازهای خروجی شیفت كانورتورها با محلول بنفیلد ( كربنات پتاسیم 30-25 درصد وزنی – دی اتانول آمین 4-3 درصد وزنی – پنتااكسید وانادیوم 8/.- 7/.درصد وزنی ) در دمای حدود 110-72 درجه سانتیگراد جهت جذب دی اكسید كربن از مخلوط گازها شسته شده و سپس مخلوط گازها تا 300 درجه سانتیگراد گرم شده و به مرحله بعدی ارسال می گردند. دی اكسید كربن جذب شده بوسیله محلول بنفیلد در استریپر این بخش آزاد شده و جهت تولید اوره به این واحد ارسال می گردد.

مرحله پنجم- واكنشهای متاناسیون

علیرغم حذف منوكسید كربن توسط واكنشهای شیفت و حذف دی اكسید كربن در سیستم بنفیلد هنوز مقدار كمی از مخلوط این گازها همراه گاز سنتز وجود دارد كه جهت كاتالیستهای بخش سنتز آمونیاك مضر بوده و باعث مسمویت این كاتالیستها می گردند. حذف كامل اكسیدهای كربنی در یك رآكتور كاتالیستی و طی واكنش متاناسیون انجام می پذیرد. در این رآكتور اكسیدهای كربن باقیمانده حضور كاتالیست اكسید نیكل با هیدروژن تركیب شده و تولید متان میكنند. متان تولید شده به عنوان یك گاز بی اثر مشكلی را برای بخش سنتز آمونیاك ایجاد نخواهد نمود. گازهای خروجی از رآكتور متاناسیون شامل 74درصد ازت ، حدود 25 درصد وزنی هیدروژن و مقداری بخار آب ، متان ، آرگون به مرحله بعدی ارسال می گردند.

مرحله ششم – سنتز و جداسازی آمونیاك

تولید آمونیاك در بخش سنتز و طی یك واكنش كاتالیستی در حضور كاتالیست اكسید آهن صورت می پذیرد. این واكنش در فاز گاز انجام شده و گرمازا می باشد. همچنین به دلیل كاهش مولی در طی واكنش افزایش فشار نقش مهمی در افزایش راندمان واكنش دارد. بنابراین این مرحله گازهای سنتز شامل نیتروژن و هیدروژن پس از عبور از یك دستگاه كمپرسور وارد رآكتور سنتز شده و تولید آمونیاك با درصد تبدیل نسبتا” پایینی انجام می شود. جهت افزایش آمونیاك سازی پس از تبرید و جدا سازی آمونیاك تولید شده ، گاز سنتز مجددا” به كمپرسور ارسال و ضمن مخلوط شدن با گاز ورودی جدید این بخش به سیكل سنتز وارد می گردد. فشار راكتور سنتز حدود 140 اتمسفر و دمای ورودی آن حدود 380 درجه سانتیگراد كنترل میگردد .

همانطور كه ذكر شد آمونیاك تولید شده به همراه گازهای تركیب نشده از راكتور خارج و گازها مجدداً از طریق كمپرسور به رآكتور بازگشت داده میشوند. آمونیاك تولیدی پس از سردشدن از گاز سنتز خروجی كمپرسور جدا شده و بدو صورت آمونیاك گرم با دمای 32 درجه و فشار 24 اتمسفر به واحد اوره و آمونیاك سرد و با دمای منفی 34 درجه سانتیگراد به مخازن نگهداری ارسال میگردد .